ML решения

Компьютерное зрение

Автоматизированный контроль качества бетонных конструкций

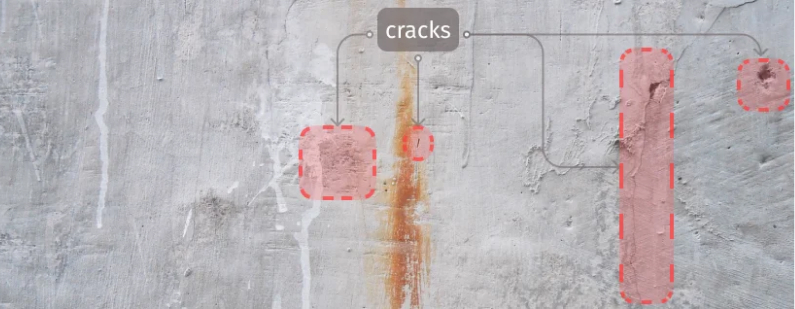

Система обнаружения трещин на бетонных поверхностях. Решение на базе ИИ помогает повысить точность и скорость контроля качества в строительстве.

Задача решения — автоматизировать выявления трещин в бетонных конструкциях, улучшить сопутствующие производственные процессы и контроль качества конструкций. Ручной метод проверки дефектов трудоёмок и небезопасен, особенно в труднодоступных местах.

Система использует нейронные сети для семантической сегментации изображений, определяя пиксели, соответствующие трещинам. Это позволяет не только ускорить процесс обследования, но и снизить затраты на его проведение.

ЗАДАЧА

Сбалансировать набор данных, включающий изображения с редкими трещинами;

Разработать алгоритм, способный обнаруживать трещины на изображениях высокого разрешения;

Обеспечить высокую точность распознавания для горизонтальных и вертикальных дефектов.

Александр Бугаенко, ML-инженер с более чем 5-летним опытом в сфере ИИ:

“Мы обучили нейросеть выявлять трещины на тысячах снимков в разных масштабах и измерять их размеры.

Это позволило заменить длительный визуальный осмотр автоматизированной системой, требующей минимального вмешательства персонала”

ДО:

Инженер с земли визуально оценивает проблемные участки, после чего при помощи лестниц или другого вспомогательного оборудования добирается до дистанции, с которой можно провести дефектовку.

Процесс зависел от человеческого фактора и был подвержен ошибкам.

ПОСЛЕ:

Инженер при помощи дрона делает видеосъемку бетонных конструкций (в том числе в труднодоступных местах).

После выгрузки видео, алгоритм автоматически определяет наличие трещин, позволяя инженеру определить локализацию проблемных участков.

Это позволяет экономить до $20,000 в год для одной инженерной бригады.

РЕШЕНИЕ

Система состоит из следующих компонентов:

01

Аугментация данных:

Создание искусственных данных путём отражения, поворота, изменения яркости и контрастности.

02

Нейронная сеть U-Net:

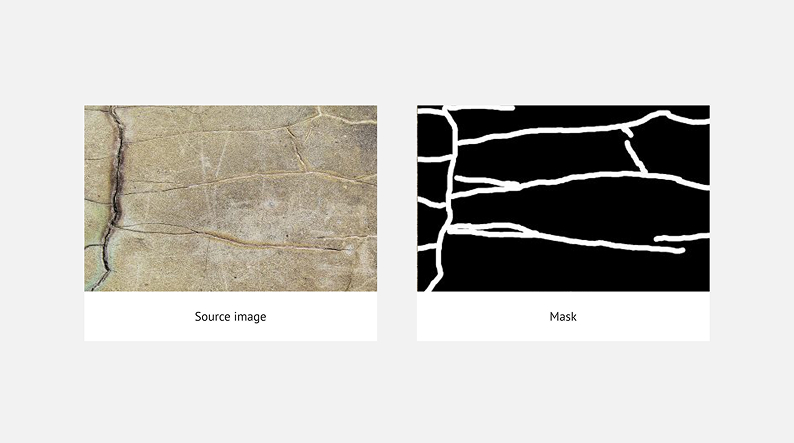

Архитектура для семантической сегментации, идентифицирующая пиксели трещин на изображениях.

03

Обработка данных:

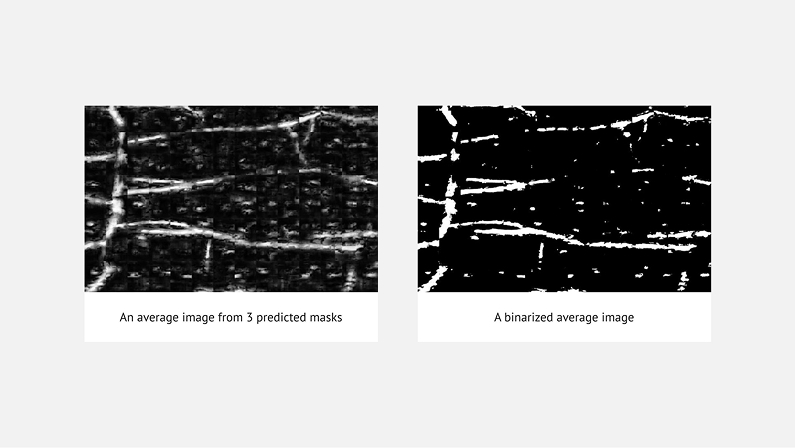

Изображения высокого разрешения разбиваются на фрагменты 256x256 пикселей для балансировки обучающего набора данных.

Хотите похожий функционал в вашем проекте

ПРОЦЕСС РАБОТЫ СИСТЕМЫ

Сбор данных:

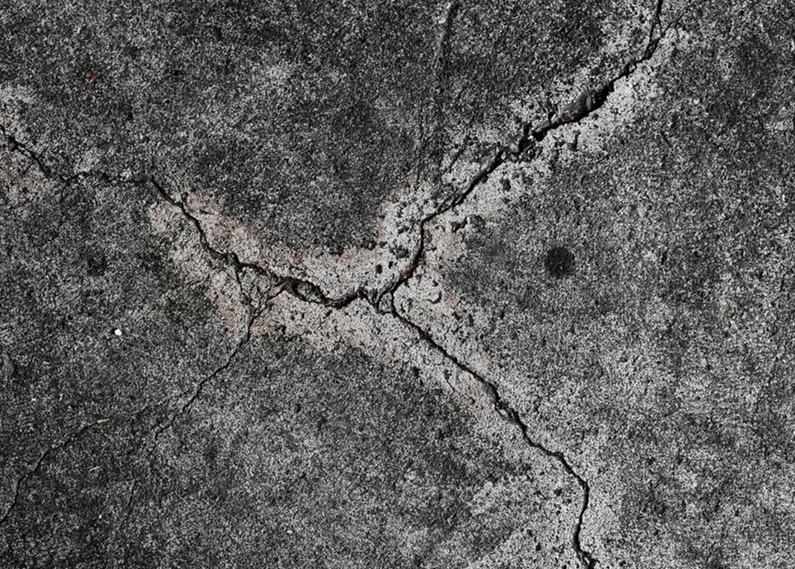

Камеры или дроны делают снимки бетонных поверхностей

Предобработка данных:

Изображения делятся на фрагменты и проходят аугментацию для создания сбалансированного набора данных

Обучение модели:

Алгоритм обучается на размеченных изображениях, определяя признаки трещин

Распознавание дефектов:

Модель анализирует изображения и выделяет области с трещинами

Оценка результатов:

Выходные данные проверяются и оцениваются с помощью коэффициента Сёренсена c точностью 95%

Результаты

01

Сокращение затрат на визуальный контроль до $20,000 в год на одну инженерную бригаду

02

Автоматизация процессов и минимизация участия человека в рутинных операциях

03

Высокая точность распознавания трещин >95%

04

В перспективе: адаптация алгоритма для обнаружения коррозии и других дефектов.

Давайте обсудим

ваш проект

Отправьте форму и мы свяжемся с вами в течение 24 часов